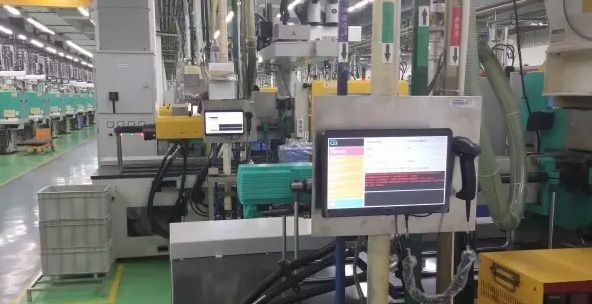

在厦门金越电器厂房内,新元素的加入正在让生产流程透明化、数字化。深圳华磊为金越电器量身定制的MES项目,在MES 管理基础上,加入工业4.0 的概念, 为车间带来翻天覆地的改变。

在厦门金越电器厂房内,新元素的加入正在让生产流程透明化、数字化

工业4.0:MES 新领航

在深圳华磊的项目负责人李崇波看来,金越电器在生产端的问题是当前众多国内制造业生产企业经常被困扰的难题,比如工单经常性严重超产;模具预定间隔维修执行不力;模具寿命管控不力;质量部门对机台缺乏管控手段;还有OEE TEEP 不准且采样滞后;或者是车间设备运行状态不透明等。

这些问题看似都是MES 范畴的问题,但魔鬼在细节中,生产企业即使上了传统的MES 系统,这些问题也仍然不能有效的得到解决。这是为什么呢?“这因为在执行过程中有人的因素。”深圳华磊的李崇波一针见血指出。

虽然从理论上讲,MES 可以梳理工艺流程,优化各种生产资源的组织配置,从而让生产趋于精益,但流程上每个环节的数据反馈都需要人来抄写计数,填表报告。其中的延后填报、错报、漏报,给反馈数据的准确性造成了极大的干扰。如果所谓优化的排产计划是基于很不准确的数据反馈所做出的,优化的结果自然也就只能让人徒增无奈了。

在华磊看来,物联网和迈进工业4.0 的门槛是让制造业用户真正实现MES 理想效果的重要条件,具体就是指:如何有效地在生产端实现设备联机监控;也就是说:让生产数据的反馈自动化,环节中尽量减少人因。

智能化取代人因

把设备数据实时准确地采集出来,这个问题站在工程学的角度考虑其实未必简单。李崇波拿金越电器冲压车间的高速冲压机举例: 高速冲压机1,000 模/ 分钟的冲压速度让很多传感器都因频率跟不上而败下阵来,而如果使用更复杂的数据采集技术,成本会很高,这让李崇波一时间处于两难境地。

在深圳华磊一筹莫展之时,有人提到了研华的名字。通过咨询,李崇波发现了研华的ADAM 模块3,000Hz 的信号采样率对于高速冲压机1,000 模/ 分钟的冲压速度游刃有余,而且模块UDP 通讯模式自带累积计数,即使工厂网络偶发中断,恢复连接后UDP 模式无需重置即可快速建立连接,自带的累积计数功能保证了断网期间的计数不会丢失。

因此,华磊立即决定采用了研华的ADAM-6250模块实现设备层的数据采集,安装调试后深圳华磊工程师还发现:ADAM 模块提供了.Net 环境下的DLL 支持,并对各项功能提供了Demo 程序。OrBitMES 自行开发的集中检测控制SCADA 系统软件层面上实现了良好的对接。

完成改造的车间里,100 台高速冲压机统一加装了ADAM 模块,冲压机的实时工作状态数据被自动地读入到MES 系统中。工人们不要再抄报计数了,MES 系统也由于接收到了实时准确的生产数据,所以真正意义上地实现了对车间生产状况的掌控,从而进行有效的统筹优化

另外,通过ADAM- 6250 实现的工单落料计数,车间工单超产现象得以有效遏制;通过ADAM- 6250 计数器,模具指定间隔维修、模具寿命管制得以实现;OEE/TEEP 统计实现了自动采集计算;质检通过ADAM- 6250 开关量输出通道实现了程序控制机台启停,通过质检结果直接控制车间机台生产;车间生产凭借ADAM- 6250 数据采集动态通过短信、邮件、看板向相关人员实时发布,实现了生产状态的透明。